触媒CVD法によるカーボンナノコイル・ナノツイスト等の合成

| Uploaded 08 July, 2001 Carbon Nanomaterials Prepared by Catalytic Chemical Vapor Deposition (CVD) |

・アーク放電法(低圧アーク法,真空アーク法,トーチアーク法)

・レーザアブレーション法

・触媒化学気相成長法(いわゆる,CVD法)

です。この研究では,CVD法による炭素系ナノ材料の合成を目指しました。

実験に用いたCVD合成装置を次に示します。この装置は,原料ガスの分解を促進するために,プロセスの上流に熱フィラメントを配置してあるのが特徴です。

| 熱フィラメントCVD(HF-CVD)装置 | ||

|

||

主な実験条件は次のとおりです。

| 圧力: | 大気圧 |

| 原料ガス: | エチレン(C2H4) (ガス流量:30〜90 sccm) |

| 触媒膜: | 鉄(Fe),ニッケル(Ni),亜鉛(Zn) およびそれらの酸化物(FeO, NiO, ZnO) |

| 触媒膜膜厚: | 2〜10 nm |

| 触媒膜蒸着法: | シールド型真空アーク蒸着 |

| 基板: | シリコン(Si),銅(Cu) |

| 電気炉温度: | 600〜700℃ |

| 熱フィラメント温度: | 約 1,000℃ |

| 反応・堆積時間: | 120 min |

CVDプロセスは,以下のとおりです。

Step 1: 反応炉のパージと加熱(Ar, 400 sccm; 30〜45 min)

Step 2: 反応・堆積(C2H4)

Step 3: 冷却(Ar,400 sccm; 60〜70 min)

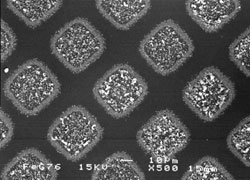

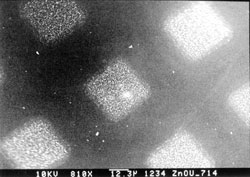

まず,格子状のパターンマスクを介してシリコン(Si)基板に触媒膜を蒸着し,触媒膜の個所だけが反応するかどうか確かめました。次の図は,鉄(Fe)膜と酸化亜鉛(ZnO)膜の場合の結果(電子顕微鏡写真)です。白く写っている個所が触媒膜が蒸着してある個所で,そこに炭素材料が堆積していることを示しています。触媒膜がないところ(黒く写っている個所:Si基板)には,炭素材料の堆積はありませんでした。

| Fe膜(Si基板) | ZnO膜(Si基板) | |

|

|

![]() 触媒膜/Si基板に堆積した炭素材料を観察してみました(C2H4ガス流量:80 sccm)。その結果の一部を次に示します。

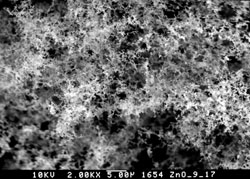

触媒膜/Si基板に堆積した炭素材料を観察してみました(C2H4ガス流量:80 sccm)。その結果の一部を次に示します。

同図から,珊瑚状の炭素物質が合成されたことがわかります。

| NiO膜(Si基板) | Zn膜(Si基板) | ZnO膜(Si基板) |

|

|

|

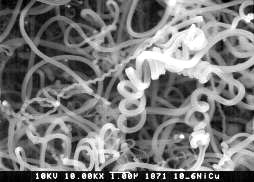

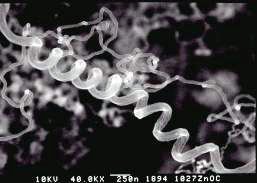

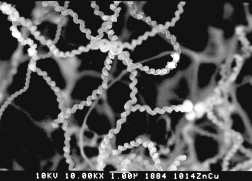

![]() 触媒膜/Cu基板に堆積した炭素材料を観察してみました。すると,下の電子顕微鏡写真のように,らせん構造を持つ炭素材料が形成されていました。このようなコイル状の物質は,触媒としてNi,Zn,およびZnO膜を用いたときに観察されました。なかでも,Niの場合がらせん状の物質を合成するのに効果的でした。

触媒膜/Cu基板に堆積した炭素材料を観察してみました。すると,下の電子顕微鏡写真のように,らせん構造を持つ炭素材料が形成されていました。このようなコイル状の物質は,触媒としてNi,Zn,およびZnO膜を用いたときに観察されました。なかでも,Niの場合がらせん状の物質を合成するのに効果的でした。

| カーボンサブマイクロコイル (Carbon Sub-microcoil) |

|

|

| カーボンナノコイル (Carbon Nanocoil) |

|

|

| カーボンナノツイスト (Carbon Nanotwist) |

|

|

![]() 古くから,繊維状の炭素材料としてカーボンファイバ(真っ直ぐのもの)が知られていました。カーボンファイバがらせん状(コイル状)になったマイクロサイズの材料を,これまで,岐阜大学工学部教授

元島栖二 先生が合成されていました。今回,発見したものは,それよりも小さいため,『カーボンサブマイクロコイル』と呼ぶことにし,さらに小さいものを『カーボンナノコイル』と呼ぶことにしました。また,ナノコイルの一種ではありますが,「ねじれ」が極めて強く,コイルの穴がないようなものを『カーボンナノツイスト』と呼ぶことにしました。

古くから,繊維状の炭素材料としてカーボンファイバ(真っ直ぐのもの)が知られていました。カーボンファイバがらせん状(コイル状)になったマイクロサイズの材料を,これまで,岐阜大学工学部教授

元島栖二 先生が合成されていました。今回,発見したものは,それよりも小さいため,『カーボンサブマイクロコイル』と呼ぶことにし,さらに小さいものを『カーボンナノコイル』と呼ぶことにしました。また,ナノコイルの一種ではありますが,「ねじれ」が極めて強く,コイルの穴がないようなものを『カーボンナノツイスト』と呼ぶことにしました。

我々がこれらの物質を発見したと同時期に,大阪府立大学工学部教授 中山喜萬

先生のグループでも合成しています。中山先生のグループでは,Fe-ITO(鉄-酸化インジウムすず)系の触媒を使っています。

・ナノスプリング

・ナノマシン(生体トレーサなど)

・電磁波吸収体(電磁波 -> 誘導電流 -> 熱)

・エネルギーコンバータ

・電子エミッタ

・ナノインダクタなどのナノ電子デバイス

・緻密フィルタ

・水素吸蔵体

・電池電極への混合物,その他フィラー

![]() カーボンナノコイルやナノツイストの研究・応用等を検討されたい方,是非ご連絡ください。

カーボンナノコイルやナノツイストの研究・応用等を検討されたい方,是非ご連絡ください。